|

Электрогидравлическая штамповка металлов

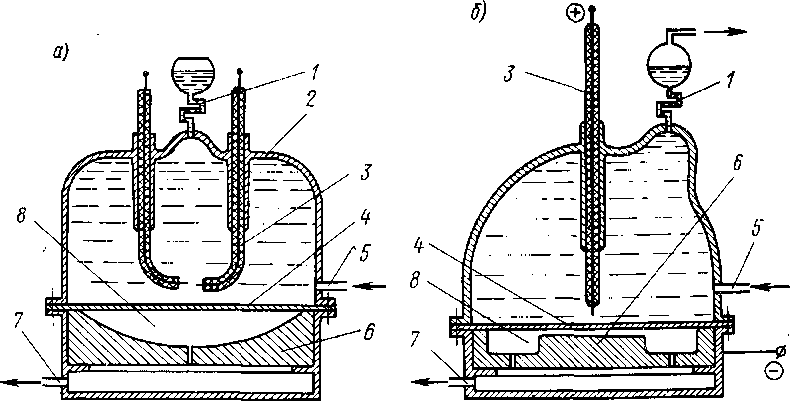

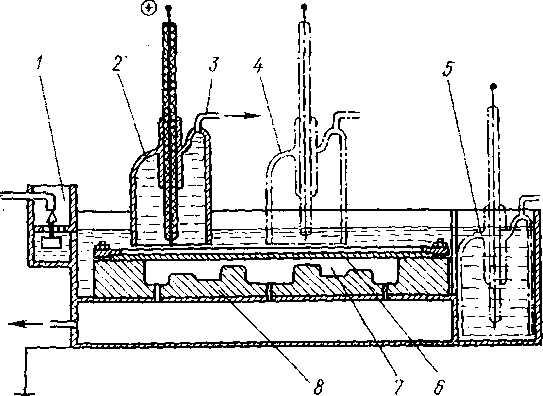

Уже первые опытно-промышленные электрогидравлические установки показали очевидную рациональность штамповки деталей из плоских и цилиндрических заготовок. В дальнейшем оказалось, что электрогидравлическим способом можно штамповать детали любых форм и размеров. В настоящее время на основе накопленного отечественного и зарубежного опыта электрогидравлическая штамповка применяется весьма широко. Создано несколько типов промышленных электрогидравлических установок для штамповки деталей, внедрение которых позволило существенно повысить (в 5—10 раз) производительность труда, упростить производство, снизить металлоемкость и стоимость оборудования при повышении качества и надежности изделий и получить значительный экономический эффект. Электрогидравлические прессы моделей «Удар-1», «Удар-11», «Удар-12м», «Удар- 14», «Удар-20», Т-1220, Т-1223, Т-1225, Т-1228, Т-1231, ПЭГ-25, ПЭГ-60М, ПЭГ-ЮОН, ПЭГ-150 и другие с энергией единичного импульса от 10 до 150 кДж при напряжении 10—50 кВ способны штамповать заготовки размерами до 2400 мм при толщине до 10 мм. В настоящее время наиболее эффективной областью применения листовой электрогидравлической штамповки является формообразование и калибровка конических и цилиндрических оболочек диаметром до 1200 мм при высоте до 1100 мм из заготовок толщиной до 5 мм. Продолжается расширение диапазона толщин и габаритных размеров изделий, выполняемых электрогидравлической штамповкой, зависящее как от параметров генераторов импульсов тока, так и от совершенства конструкции технологического узла. Известные способы штамповки, вытяжки, гибки и выполнения других операций деформирования листовых пластических материалов предусматривают применение гидравлических или механических прессов, в которых давление жидкости создается при помощи насосных или компрессорных установок. Электрогидравлический способ штамповки предусматривает осуществление этих технологических операций электрогидравлическими ударами, создаваемыми в открытой или замкнутой камере, днищем, стенкой или крышкой которой служит обрабатываемый материал. Электрогидравлические удары осуществляются при разрядах между Электродами и обрабатываемым материалом или между двумя электродами. Обрабатываемый листовой материал под действием электрогидравлического удара вдавливается в матрицу и тем самым приобретает ее форму. Устройство для электрогидравлической штамповки и других операций (рис.1, а, б) выполнено в виде матрицы с полостью, заполненной воздухом или находящейся под вакуумом. Крышкой полости служит деформируемый листовой материал. Над деформируемым листом (или под ним, если применяют способ штампования «вверх») расположена камера с рабочей жидкостью и рабочими электродами. Разряд осуществляется между двумя электродами (рис.1, а) или между электродом и деформируемым листом (рис. 1,6).

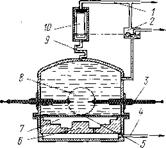

Все типы эксплуатируемых в промышленности отечественных и зарубежных установок для электрогидравлической листовой штамповки основаны на описанных выше принципиальных способе и устройстве. Электрогидравлическая штамповка искровым разрядом. Электрогидравлическую штамповку металлов можно осуществлять как на низком, так и на высоком напряжениях. Удобства накопления больших энергий и коммутации больших токов на высоком напряжении общеизвестны. Но в современных условиях высокая стоимость и громоздкость высоковольтных конденсаторов зачастую заставляют отказываться от дальнейшего повышения рабочего напряжения установок электрогидравлической штамповки выше некоторого предела (в 100—150 кВ), определяемого в основном только массой и объемом выпускаемых промышленностью конденсаторов. Однако дальнейшее повышение рабочего напряжения при электрогидравлической штамповке представляется крайне перспективным. Принципиально при электрогидравлической штамповке нет необходимости в увеличении крутизны фронта и уменьшении длительности импульса, поскольку штамповка выполняется в основном за счет энергии запаздывающего потока, которая относительно больше на мягких, чем на жестких, режимах. Но более быстрый рост механического КПД разряда, возникающий вместе с ростом напряжения, приводит к тому, что при прочих равных условиях работа на высоких напряжениях, как правило, оказывается в общем энергетически и экономически более оправданной. При электрогидравлической штамповке осуществляется один или несколько одновременных или незначительно сдвинутых по времени искровых разрядов на соответствующим образом размещенных и ориентированных парах или группах рабочих разрядников. При этом штамповку всегда стремятся осуществить за один прием, без переналадок установки. Одновременное или незначительно сдвинутое по времени осуществление нескольких разрядов на рабочих искровых промежутках штампующих устройств часто оказывается более целесообразным, чем серия одиночных или групповых разрядов с большой частотой чередования. В некоторых случаях для обеспечения непрерывности течения деформируемого материала целесообразен подбор такого чередования электрогидравлических ударов на группе управляемых рабочих искровых промежутков, чтобы каждый последующий удар, возникающий в камере штамповки, был строго дозирован не только по величине своей энергии, но и по частоте следования. Подобный подбор оптимальных энергии и частоты следования импульсов, а значит, и оптимальной скорости и характера деформации материала особенно важен для штамповки легированных и других труднодеформируемых материалов. Значительный технологический эффект дает и использование метода ступенчатой подачи энергии на разрядный промежуток, позволяющее совмещать достоинства работы на относительно низких напряжениях с достоинствами работы на высоких напряжениях. Этот метод также позволяет управлять характером течения и скоростью деформирования обрабатываемого материала. При этом на рабочий искровой промежуток, расположенный в камере электрогидравлической штамповки, сначала подается импульс высокого напряжения, но малой энергии, достаточный для пробоя данного рабочего промежутка и создания электрогидравлического удара, позволяющего перевести обрабатываемый материал за предел текучести, но недостаточный для осуществления всей работы деформации и полного изготовления изделия. Затем через короткий, регулируемый по длительности промежуток времени на возникший в жидкости канал разряда подается импульс низкого напряжения, но большой энергии, достаточный для завершения всей работы по штамповке уже текущего материала. Этот метод позволяет использовать относительно низковольтные конденсаторы и питающие установки, менее громоздкие и не столь дорогие, как соответствующие им по мощности и энергии высоковольтные установки. В этих же целях для осуществления электрогидравлической штамповки искровым разрядом на относительно низких напряжениях может быть использован и метод радиационного поджига, когда искровой разряд относительно, низкого напряжения направляют либо по возникающему синхронно с чередованием разрядов ионизированному каналу, образованному лучом импульсного лазера, либо по лучу проникающего излучения, идущего из капсулы, устанавливаемой, как и лазер, на одном (преимущественно заземленном) отрицательном электроде или группе электродов. Главным достоинством деформации искровым разрядом является возможность сколь угодно часто повторять разряды на данном устройстве без всякого изменения или переналадки его. Так, при штамповке изделий больших площади, толщины или диаметра деформация их может осуществляться одномоментным или синхронно повторяющимся действием большого числа разрядов, возникающих на ряде рабочих искровых промежутков, размещенных в камере штамповки. Одновременность создания электрогидравлических ударов на каждой паре рабочих электродов может быть достигнута обычным способом (например, поджигом). В местах наиболее сложного профиля изделий или особенно глубоких вытяжек рекомендуется устанавливать дополнительные разрядники. Специальные разрядники могут быть установлены и в местах образования отверстий, резких изгибов или впадин изделия. Штамповка сложных изделий большой длины может также осуществляться и последовательным перёмещением над изделием всего лишь одного разрядника, разряды которого и формуют изделие. При этом над местами сложного профиля или глубокой выемки перемещаемый разрядник может задерживаться. С той же целью второй электрод рабочего искрового промежутка может быть выполнен, например, в виде кольца, и тогда разряд будет обегать окружность, т. е. вращаться. Последовательное вращательное движение разряда может быть достигнуто также и вращением отогнутого Т-образного конца центрального электрода или при осуществлении разряда между электродом и токопроводящей сеткой, расположенной вблизи поверхности обрабатываемого материала. Для производства гибочных и других операций обрабатываемый материал деформируют через покрывающий его эластичный (например, резиновый) лист со многими проходящими сквозь него токопроводящими контактами. При электрогидравлической штамповке во избежание обратной деформации изделий в полости матрицы под штампуемым листом должен быть создан обязательный в этом случае вакуум, а камера штампования, заполненная жидкостью, должна. быть герметизирована и в ней обычными средствами создано избыточное давление. Вакуум под изделием и избыточное давление в камере штамповки рекомендуются во всех случаях штамповки тонких листов при достаточно большой площади изделия. Частицы воздуха, заполняющие камеру матрицы под листом, несмотря на достаточно хорошее вакуумирование ее, оказывают движению листа заметное сопротивление, поскольку не успевают быстро удалиться из узкого пространства между изделием и стенкой матрицы (так как скорость взаимного сближения листа и матрицы очень высока). Поэтому частицы воздуха, неизбежно остающиеся между изделием и матрицей, вызывают неполное прилегание изделия к матрице в процессе штамповки, а это не позволяет получать изделия с точными размерами, поскольку число этих «остатков» все время изменяется, вызывая нестабильность размеров получаемых изделий. Попытки устранения этого явления сверлением большого числа выводных отверстий или повышением вакуума не приводят к желаемым результатам. Однако, если внутреннюю стенку матрицы выполнить либо мелкопористой, либо покрыть густой сеткой перекрещивающихся рисок или царапин, то при быстром сближении изделия и матрицы в эти поры и риски на время плотного прилегания и удалятся все оставшиеся частицы воздуха. В результате отштампованное изделие плотно прилегает к стенке матрицы, а затем в силу собственной упругости незначительно отходит от нее и по существу совершенно не испытывает демпфирующего действия остатков воздуха, свободно перетекающего теперь сквозь поры или каналы рисок в объем камеры матрицы. Применение такой конструкции матрицы позволяет существенно повысить точность размеров штампуемых изделий и выполнять такие точные работы, как калибрование изделий с достаточно высокими допусками. Поскольку при разрядах в камере штамповки из жидкости могут выделяться растворенные или образовавшиеся в ней газы, демпфирующие электрогидравлические удары и снижающие эффективность штамповки, то для постоянного их удаления в верхней части камеры устанавливают ресивер, соединенный тормозным каналом с полостью камеры. Несколько кривоколенных изгибов тормозного канала полностью глушат ударную волну и устраняют перепады и толчки давления между ресивером и камерой, не позволяя газам, находящимся в ресивере, демпфировать электрогидравлические удары в камере. Спускной кран ресивера позволяет периодически удалять скопляющийся газ наружу. При электрогидравлической штамповке расширяющаяся кавитационная полость (развивающаяся аналогично как при искровом разряде, так и при тепловом взрыве) преодолевает при расширении не только сопротивление жидкости, но и сопротивление атмосферного давления. Учитывая большую поверхность кавитационной полости и высокую скорость ее расширения, следует признать, что энергия, бесполезно расходуемая на преодоление этого сопротивления, весьма велика и что его устранение или уменьшение может резко повысить эффективность штамповки. Для этого в камере штамповки над изделием создается небольшой (меньше, чем в полости матрицы под изделием) вакуум. При этом вакуум в камере штамповки подбирается таким, чтобы жидкость не закипала. Устройство для реализации описанного метода приведено на рис.2. Эффективность штамповки можно повышать также и путем устранения или уменьшения бесполезных для процесса штамповки усилий, возникающих при захлопывании кавитационных полостей.

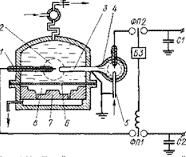

Для этого в момент расширения кавитационной полости непосредственно в эту полость принудительно или, используя существующий в ней вакуум, вводят рабочую жидкость (рис. 3). Принудительную подачу жидкости можно осуществлять, например, посредством электрогидравлического насоса, сообщенного с рабочей камерой через полый электрод. В результате стенкам полости, захлопывающейся после расширения, уже не нужно проходить весь путь, поскольку часть полости (или даже весь ее объем) уже заполнена жидкостью. Таким образом, затраты энергии на этот процесс устраняются и в жидкости сохраняется высокое давление, что облегчает получение при следующем разряде еще больших давлений. При штамповке крупных изделий в качестве среды, подаваемой в кавитационную полость, может использоваться и сжатый газ, получаемый, например, от взрыва взрывчатого вещества (ВВ). При подаче газа с давлением, близким к давлению жидкости на стенках полости, в момент максимального ее расширения смыкающиеся стенки полости сжимают и находящийся в полости газ и аккумулируют энергию сжатия полости. Наибольший эффект достигается при подаче газа с давлениями, большими, чем давления на стенках полости. При этом полость, практически не смыкаясь, продолжает расширяться до пределов, определяемых запасом энергии газа (задаваемой, например, зарядом ВВ). В результате появляется возможность деформировать металл, уже переведенный за предел текучести первоначальным действием электрогидравлического удара, и тем самым резко повысить общий эффект штамповки.

Рис. 4. Принципиальная схема устройства, применяемого для штамповки методом «бегущей волны» Что при электрогидравлической штамповке много времени отнимают установка на матрице штампуемого листа и снятие с нее готового изделия. При этом во многих электрогидравлических штамповочных устройствах приходится тратить много времени на освобождение от жидкости рабочей камеры и последующее наполнение ее. Однако непроизводительные затраты времени (например, при штамповке зигов на больших листах металла) могут быть сведены к минимуму путем использования метода передвижного «стакана», внутри которого расположен штампующий электрод. Лист металла располагают на матрице под тонким слоем жидкости, покрывающей края отверстия перевернутого «стакана», что препятствует вытеканию жидкости, заполняющей «стакан», в котором происходит процесс электро - гидравлической штамповки (рис. 5).

Для постоянного удаления демпфирующих процесс газов и пополнения воды жидкость вместе с образовавшимися газами непрерывно (хотя и в очень малом объеме) удаляется через верх «стакана», а уровень жидкости в ванне штамповки поддерживается постоянным обычными средствами. При использовании этого метода для снятия готового изделия и установки нового листа необходимо только опустить «стакан» в специальное углубление у края ванны и понизить уровень воды в камере до уровня листа. Для многих электрогидравлических установок с верхним расположением камеры штамповки целесообразно отделять ее от штампуемого листа и вакуумируемой камеры матрицы с помощью какого-либо эластичного листа, герметизирующего полость камеры штамповки и не позволяющего жидкости вытекать при ее подъеме для снятия отштампованного изделия и установки нового листа. Кроме приведенных здесь вариантов выполнения устройств электрогидравлической штамповки, позволяющих резко сократить время на вспомогательные работы, могут быть предложены и другие варианты, сводящие до минимума непроизводительные затраты времени. Так, при выполнении операций, связанных с увеличением размера трубчатых изделий раздачей или раздуванием, разряды следует воспроизводить вблизи геометрического центра раздаваемого изделия. Если же операция связана с обжатием изделия, то разряды осуществляют по внешней стороне обжимаемого контура. В случае невозможности осуществления таких разрядов операцию производят методом теплового взрыва. Электрогидравлическая штамповка тепловым взрывом. Как показал опыт отечественного и зарубежного промышленного применения электрогидравлического эффекта, штамповка тепловым взрывом является наиболее перспективным методом. При этом в камере штамповки в жидкости между рабочими электродами искровой разряд заменяется электрически соединенным с электродами взрывающимся тепловым элементом, выполненным из проводящей проволоки, ленты или объемного контура. |

||

Рис. 1. Устройства для электрогидравлической штамповки искровым разрядом с двумя (а) и

одним (б) электродами:

1 — тормозной канал с ресивером; 2 — литой корпус устройства; 3 — электроды; 4 —

штампуемый лист; 5 — подача воды; 6— матрица; 7— патрубок вакуумного насоса; 8 —

вакуумируемая полость

Рис. 1. Устройства для электрогидравлической штамповки искровым разрядом с двумя (а) и

одним (б) электродами:

1 — тормозной канал с ресивером; 2 — литой корпус устройства; 3 — электроды; 4 —

штампуемый лист; 5 — подача воды; 6— матрица; 7— патрубок вакуумного насоса; 8 —

вакуумируемая полость

Рис. 2. Устройство для электрогидравлической штамповки методом заполнения полости

(ФП1 — формирующий промежуток основного устройства; ФП2 — управляемый от ФП1

формирующий промежуток электро - гидравлического насоса; БЗ — блок запаздывания

срабатывания насоса):

1 — положительный электрод; 2 — кавитационная полость; 3 — полый отрицательный

электрод; 4 — электрогидравлический насос; 5 — полый электрод насоса для

автоматического засасывания жидкости; 6—штампуемый лист; 7 — матрица;

8 — вакуумируемая полость матрицы

Рис. 2. Устройство для электрогидравлической штамповки методом заполнения полости

(ФП1 — формирующий промежуток основного устройства; ФП2 — управляемый от ФП1

формирующий промежуток электро - гидравлического насоса; БЗ — блок запаздывания

срабатывания насоса):

1 — положительный электрод; 2 — кавитационная полость; 3 — полый отрицательный

электрод; 4 — электрогидравлический насос; 5 — полый электрод насоса для

автоматического засасывания жидкости; 6—штампуемый лист; 7 — матрица;

8 — вакуумируемая полость матрицы

Рис.3. Устройство для электрогидравлической штамповки с устранением противодавления:

1 — трубопровод к вакуумному насосу; 2 — поплавковый регулятор уровня жидкости в

камере штамповки; 3 — электрод; 4 — патрубок к вакуумному насосу; 5 — штампуемый

лист; 6 — матрица; 7 — вакуумируемая полость матрицы; 8 — кавитационная полость

разряда; Р —1 тор* мозной канал; 10—ресивер с окном для наблюдения за уровнем

жидкости

Рис.3. Устройство для электрогидравлической штамповки с устранением противодавления:

1 — трубопровод к вакуумному насосу; 2 — поплавковый регулятор уровня жидкости в

камере штамповки; 3 — электрод; 4 — патрубок к вакуумному насосу; 5 — штампуемый

лист; 6 — матрица; 7 — вакуумируемая полость матрицы; 8 — кавитационная полость

разряда; Р —1 тор* мозной канал; 10—ресивер с окном для наблюдения за уровнем

жидкости

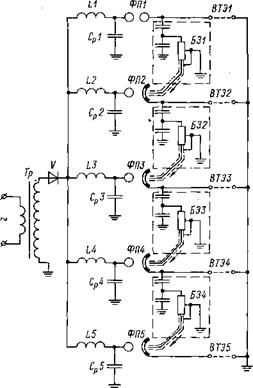

Для штамповки длинных каналов, вырубки

протяженных отверстий или других подобных работ

может быть использован метод «бегущей волны»

(рис. 4). При этом заданное по времени чередование

искровых разрядов или тепловых взрывов,

располагающихся по длине образуемого канала или

отверстия, осуществляет последовательную

деформацию определенного участка изделия.

Для штамповки длинных каналов, вырубки

протяженных отверстий или других подобных работ

может быть использован метод «бегущей волны»

(рис. 4). При этом заданное по времени чередование

искровых разрядов или тепловых взрывов,

располагающихся по длине образуемого канала или

отверстия, осуществляет последовательную

деформацию определенного участка изделия.

Рис. 5. Установка для электрогидравлической

штамповки листовых изделий методом «стакана»: / —

поплавковый регулятор уровня жидкости; 2 корпус «стакана»; 3 — патрубок отсоса

жидкости; 4 — перемещение «стакана» в процессе штамповки; 5 — положение «стакана»,

заглубляемого в приямок при съеме готового и установке нового изделия; 6 — штампуемый

лист; 7 — вакуумируемая полость матрицы; 8 — матрица

Рис. 5. Установка для электрогидравлической

штамповки листовых изделий методом «стакана»: / —

поплавковый регулятор уровня жидкости; 2 корпус «стакана»; 3 — патрубок отсоса

жидкости; 4 — перемещение «стакана» в процессе штамповки; 5 — положение «стакана»,

заглубляемого в приямок при съеме готового и установке нового изделия; 6 — штампуемый

лист; 7 — вакуумируемая полость матрицы; 8 — матрица